1. 実物計測(内外形状・物理量)の見える化

ものづくり(工業製品)の分野においては,製品の企画・設計・試作段階で各種計算機シミュレーションが盛んに行われている.それらは固体力学,流体力学,電磁場理論等多岐にわたり,解法としても有限要素法,差分法あるいは境界要素法など,それぞれのアプリケーションに適した手法が開発されてきた.これら各種数値解析を行うに当たっては,どういう解法でいかに解くかという問題と並んで,解析に使えるモデルをいかに作るかという問題が重大な関心事となっている.このため3次元形状に対する自動メッシュ生成技術などが長年にわたり開発されてきた.

こういったモデル化技術やシミュレーション技術は,これまでのところあくまでも設計形状,すなわちCADモデルを対象としたものが中心であった.実際にものができる前の仮想試作としてのシミュレーション技術ということである.しかしものづくりの場においては,実際にものができて以降,試作あるいは量産の段階で設計通りの製品ができているか否かを検証することも極めて重要である.このような要請は新規分野の製品開発や多数の部品から構成される複雑なアセンブリ品において顕著である.

そこで,実物の形状を正確に把握する技術が必要となる.外形形状の測定については,3次元レーザー,あるいは接触式の計測器などにより精度良く計測することが可能となってきた.しかし,複雑な内部構造や内部欠陥をもつ部品に対して,その様子を測定し「見える化」する技術は未だ十分に確立されていない.仮に,内部の様子を計測できたとしても,その情報から構造解析が可能なモデルを構築するには,まだ多くの課題が残されている.

実際のものづくりの場で必要となる要素技術は,「3次元外形形状測定」「物体内部構造・欠陥形状測定」「各部分の力学物性データ計測」「計測データからの形状・構造モデルの生成」「3次元有限要素法メッシュ生成」「境界条件などを含む力学計算モデルの生成」「力学シミュレーション」「結果の可視化」「必要な項目に応じた定量的評価データの取り出し」ということになる.これらがすべてそろい,つながって,初めてシステムとして使えるものになる.

独立行政法人理化学研究所 VCADシステム研究プログラム(VCADシステム)では,そのような技術を目指して独自の開発を進めていると同時に、トライアルパークが実用化に向けて実際の工業製品への適用等に取り組んでいる. 本資料では,実際の工業製品に適用した事例等を取り上げながら最新の開発状況を紹介することにしたい.

2.統合システムを構成する技術要素

2.1. 計測技術

力学シミュレーションを実現するためには対象物の形状情報が必要である.ここでは,ものの内部構造を計測する方法について述べる.内部構造を測定する方法を表1に示す.主に工業製品を対象とした解析では,X線CTが用いられている.これは,対象物体のX線透過量を360度の方向から取得して断層画像を再構築するものである.10ミクロンの分解能を持つマイクロCTも開発されているが,尖った形状や鉄などのX線の吸収が大きい対象の撮影は困難である.MRIは水素原子核の状態を見るもので,主に人体や生物の内部構造の観察に用いられる.任意の断層画像やボリュームデータの収集が可能であるが磁性体と共に撮影出来ないこと,撮影情報が歪むことなどの欠点もある.また,非常に原始的な対象物を切断してその断面を観察することを自動的に繰り返す3次元内部構造顕微鏡が開発されている.この手法では,サブμmの分解能でcmの試料が観察できること,蛍光観察や元素分析などの測定法と組み合わせて試料内部の3次元構造を観察することが可能である.

2.2 モデル化技術

X線CTやMRI等の連続断面画像を基にモデルを構築するイメージベースドモデリング技術が発達している.この手法では,連続する2次元画像に厚さの情報を付加して,3次元のボクセルデータに変換し,この情報の中から必要な部位を設定して構造情報とする.必要な部位を設定する方法として,ボクセル情報の輝度値などを基に画像処理による領域抽出が用いられる.これらの処理を統合して行うツールとして,VCATが開発された.

このツールはボクセルデータに対する編集ツールで3次元版Photoshopを目指して開発が進められ,現在無償公開されている[1].

このようにして作成された3次元ボクセルデータを利用して構造解析を実施するためには,3次元有限要素メッシュを生成する必要がある.ここで必要となるメッシュ生成技術は,下記の要件を満たしてなくてはならない.

- 複雑な外形形状を持つ物体に対して自動で高速かつロバストにメッシュが生成できること.

- 品質の良いメッシュであること.

- 形状の表現精度が良いこと.

- 多媒質からなる物体(マルチマテリアル)や多数の空孔をもつ構造などに対応可能であること.

3次元CADで表現されたモデルに対しては,Delaunay法やAdvancing front法など,上記①~③をある程度(完全ではない)満たす実用的なメッシュ生成法が既に存在する.しかし,内部構造をもつ対象,すなわち④を満たすことが要求されるような対象に対しては,これらの手法では十分に対応できない.そこでVCADシステムでは,直交格子を利用した手法を採用することで,この問題に対応可能なメッシュ生成技術を開発した.3次元ボクセルデータを用いて,まずマルチマテリアルに対応したそれぞれのマテリアル領域を与える判定関数を定義し,その値を格子点でサンプリングする.その情報を用いることで表面メッシュを生成することなく直接ロバストにボリュームメッシュを生成する.この技術により上記①~③を高いレベルで満たした上で④に対応できるメッシュ生成システムを目指している.

開発した手法には四面体メッシュ及び六面体メッシュ生成技術がある.以下,それぞれの手法の概略を述べる.[2]

- 四面体メッシュ生成技術本手法は,体心立方格子サンプルを用いることにより四面体メッシュの質(アスペクト比や2面角などで表わされる有限要素メッシュとしての質)がある一定以上であることが保証されている点を特徴としている.また,簡略化手法と組み合わせることによりマテリアル境界を維持したまま要素数を節約することが可能である.一方で,外形形状,特にエッジなどの特徴線が保持されない特性を持つ.

- 六面体メッシュ生成技術直行格子サンプルの双対(Dual grid)を用いて縮退六面体を生成する.階層差のある格子(八分木格子)にも対応できるため,要素数の最適化が図れる.市販のメッシャーで3次元任意形状に対して自動で六面体メッシュが生成できるものは,筆者らの知る限り皆無であるが,本手法では極めてロバストに六面体メッシュ生成ができる.

本手法には,上記四面体メッシュと異なりエッジなどの特徴線が保持されるという利点がある.一方で要素の質は保証されない.したがって,現段階ではアプリケーションの特性に応じて四面体と六面体とを使い分ける必要がある.

2.3 解析技術

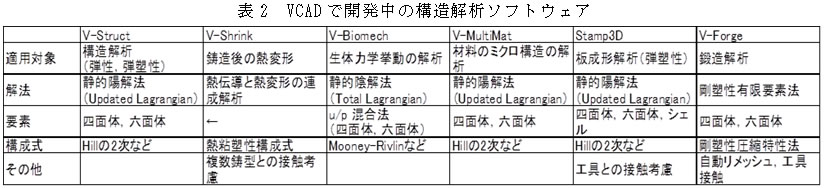

VCADシステムでは,様々な分野への適用を可能とするために,各種構造解析用アプリケーションソルバーの開発が行なわれている.その内容は,大規模線形構造解析,接触を伴う非線形解析,熱伝導との連成による熱収縮解析,介在物などミクロな内部構造を考慮して材料特性を解明するマルチスケール解析,人体軟組織などを扱うための超弾性解析などである.現在開発中のソルバーの一覧を,表2に示す.トライアルパークでは,前項のメッシュ生成手法の特長を生かすと同時に弱点を補完し合い,トータルなシステムとしての完成度を高めることを目指した開発を進めている.

2.4 可視化技術

取得した内部構造や解析のためのモデル,さらに解析結果は数値情報であり,そのままでは人が理解することができない.そこで,これらの情報を加工して人が判断できる形に処理して提示する「可視化」が必要である.取得した内部構造に対しては,3次元の構造を表示するボリュームやサーフェースデータに対するレンダリング技術,解析結果からはその応力値の分布から危険な部位を判断するデータマイニングの技術が用いられる.VCADシステムでは,可視化ソフトウェアとして,V-isio,および前述のVCATなどが開発されている.

3. 工業製品(バイク用部品)への適用

本節では,工業製品に対する有限要素法による構造解析事例を題材として,測定データからのシミュレーション技術の適用事例を示す[3].

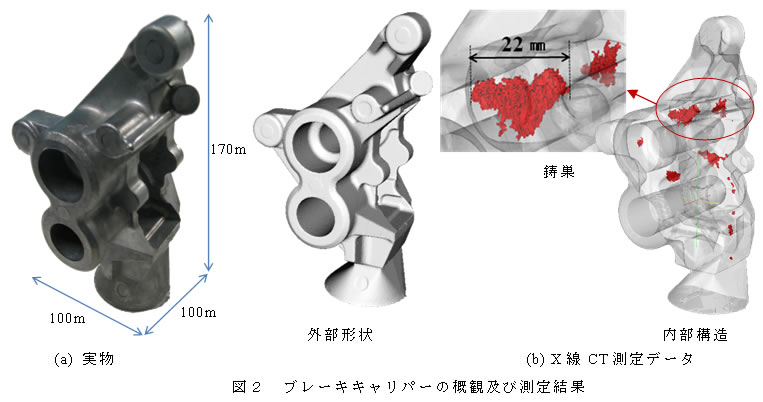

3.1 計測

産業用X線CTスキャン装置により,バイク用のアルミ製ブレーキキャリパー(図1参照)を測定した結果を図2に示す.対象物を306断面(約0.5mmピッチ)に分割して撮影されたX線断層写真,およびこれらの断層写真を,VCATを使用することによって,3次元ボクセルデータに変換したものである.内部欠陥(鋳巣)が観察できていることがわかる.

3.2 メッシュ生成

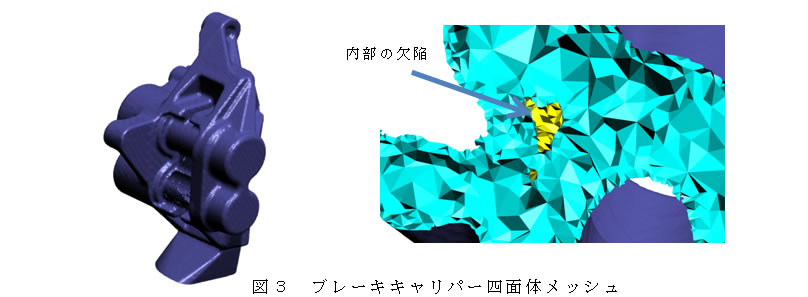

3次元ボクセルデータに対して直交格子ベースのメッシュ生成技術を適用した例を示す.

- 四面体メッシュ図3は前述のブレーキキャリパー測定結果に対して2.2で述べた四面体メッシュ生成技術を適用した例である.ここでは見やすさを考慮して,内部欠陥(鋳巣)を第2の媒質として扱い,この部分に対してもメッシュ分割を実施している.実際は空孔なので,構造解析を実施する際はこの部分のメッシュを削除することになるが,空孔ではなく介在物などの場合は,マルチマテリアルとして扱うことも可能である.

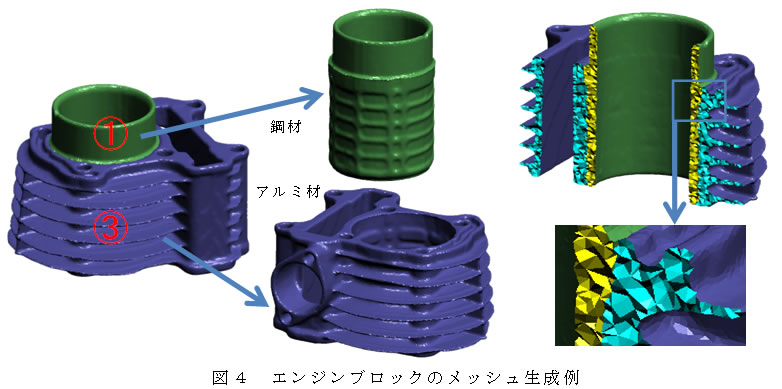

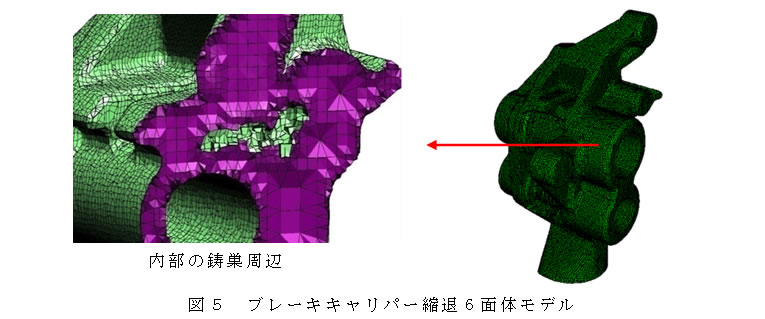

図4はバイクのエンジンブロックに対して同様の手順で四面体メッシュを生成した例である.本モデルはアルミ鋳造品のエンジンブロックと,鉄製のライナーによって構成されており,それらが2つの媒質として認識された上で自動でメッシュ分割がなされている. - 六面体メッシュ図5は,前項のブレーキキャリパーモデルに縮退六面体自動生成技術を適用した例である. 四面体の場合と同様に鋳巣が表現されている.

3.3 解析

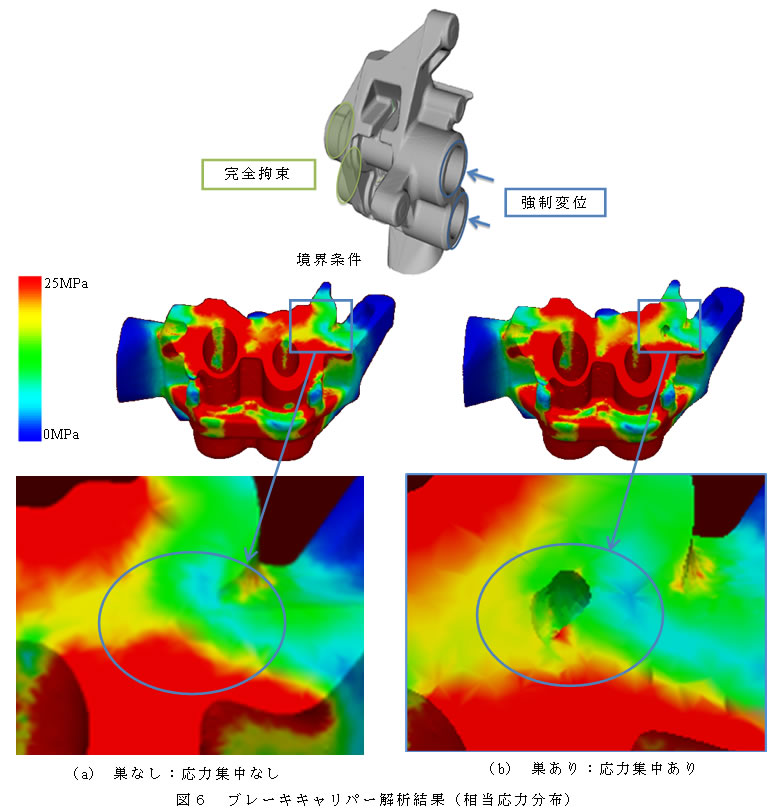

図6は,前述のアルミブレーキキャリパーにある負荷がかかった状態を想定し,四面体メッシュモデルに適当な境界条件を与えて構造解析を実施した結果(相当応力分布)である.ここでは,鋳巣の存在の影響をみるために,あえて巣の部分を埋めたモデル(a)と巣が存在するモデル(b)の比較を行った.巣の存在が再現されていることにより,その周囲での応力分布が影響を受けていることがわかる.計算機にはIBM System p5 590を用いた.線形ソルバーとしては直接法スパースソルバーをスレッドパラレル化したものを用いた.本モデルは約60万自由度(20万節点)を持ち,計算時間は約5分であった.

4. おわりに

「実物計測データから力学シミュレーション」の重要性は,各方面での技術革新に伴って増していくものと考えられる.VCADシステムでは,システムの統合化をさらに推進すると同時に,トライアルパークと連携しながら既存の研究分野や応用分野の垣根を超えて適用トライアルを行なっていくことにより実用化を目指す.

参考文献

- http://vcad-hpsv.riken.jp/jp/research/outline/team /05.php

- 大竹豊,川原田寛 : 3次元多値化画像からのマルチマテリアル四面体メッシュ生成,2007年度精密工学会秋季大会 学術講演会講演論文集,(2007) 323

- 須長秀行ほか,VCAD公開ソフトウェア – ダウンロードサイトの紹介とソフトウェア活用事例 -,理研シンポジウム VCADシステム研究2007, (2007) 20-2

日本語

日本語 English

English